Es un accesorio de

la fresadora universal muy importante en el taller de mecánica

industrial, diseñado para ser montado en la mesa de la fresadora. Tiene como objetivo primordial dividir y sujetar el material en partes

iguales según la trayectoria circular;

para ello se monta en el eje portafresas

que posee el cabezal de la fresadora

universal la herramienta de corte llamada fresa circular de tipo modular o

diametral pitch formando cualquier

ángulo con la superficie de la mesa.

El cabezal universal

Se emplea en el taller de mecánica industrial para ejecutar y mecanizar todas las formas posibles de divisiones. Es un

accesorio muy preciso y versátil. Funciona Sujetando la pieza en uno de sus

extremos, bien sea en la copa universal, entre copa y punto o entre puntos y es posible

producirle un movimiento giratorio a la pieza en combinación con el movimiento

longitudinal de la mesa para el fresado de hélices.

En El cabezal divisor se

mecanizan o fabrican piezas en las que hay que realizar trabajos de

fresado según determinadas divisiones (ruedas dentadas, cuadrados y hexágonos, árboles o ejes, chavetas múltiples, fresas, escariadores). También es posible fresar ranuras en espiral.

Partes

del Divisor Universal:

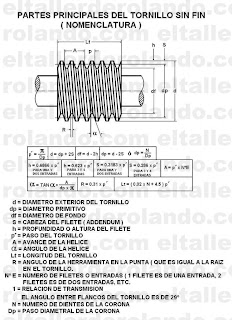

Los divisores universales pueden variar en su diseño y forma, pero su principio de funcionamiento mecánico es

el de un mecanismo reductor (corona y

tornillo sinfín).

a. La base: es una caja de hierro fundido que se fija en la mesa de la

fresadora, se fija en el bastidor. Presenta una cornisa circular que permite al

cabezal girar en el plano vertical. Tiene escala graduada para fijar los grados.

por medio de una

escala de referencia que permite controlar la inclinación del cuerpo

orientable.

b.

base

c.

cuerpo orientable

Es una carcaza con dos extremos salientes cilíndricos, los

cuales se apoyan en la base del divisor y permiten orientar e inclinar el eje

del husillo a cualquier ángulo respecto de la mesa.

Dentro de sí contiene el conjunto de órganos, que es la

parte más importante del divisor, y que permite dar a la pieza los movimientos

para hacer cualquier número de divisiones.

El cuerpo suele dividirse en dos partes, una parte que se adapta a la base apoyada en el

bastidor, el cual tiene otra colisa circular; y la otra parte del cuerpo que es la que contiene el

portafresas y puede girar en un plano perpendicular al de la colisa de la base.

El cabezal divisor o aparato divisor universal (ver Figura ) consta de la carcasa en que va

soportado el husillo del cabezal divisor. Este husillo sirve para alojar el

montaje de sujeción. Las piezas a trabajar pueden sujetarse en voladizo o entre

puntos. El disco divisor va fijado sobre el husillo del cabezal. En el aparato

divisor también existe un mecanismo de tornillo sin fin necesario para la

división indirecta, así como un dispositivo para la división diferencial y para

el fresado de ranuras helicoidales.

Figura: Cabezal divisor

Funcionamiento:

El movimiento de rotación llega al husillo secundario o

portafresas a través del eje intermediario que se monta en el husillo

principal.

A este se acopla el sistema de engranajes del mecanismo interior del

aparato.

Procesos

de montaje de un cabezal universal en la fresadora:

1. Se monta el eje intermedio entre el cabezal universal y

el husillo de la máquina.

a.

Limpiamos el cono del eje intermedio

y el cono del husillo principal.

b.

Introducimos el eje intermediario y

fíjelo con el tirante.

Atención: Hay que cuidar que las ranuras del eje penetren

en las chavetas de arrastre del husillo.

2. Colocamos el Cabezal Universal

a.

Hacemos coincidir las referencias que

indican la posición correcta.

b.

Limpiamos las superficies que estén

en contacto, tanto del cabezal universal como de la máquina.

c.

Como algunos ejes intermedios tienen

en su extremo una chaveta de arrastre, estrías o un engranaje, debemos cuidar

que haya una conexión correcta con los órganos internos del cabezal universal.

d.

Se coloca una tabla o una lámina de

material blando entre la superficie de la mesa y el cabezal universal

Nota: hay que ser precavido, para trasladar el cabezal

universal es recomendable hacerlo con ayuda de otras personas, o se puede

utilizar, también, un elevador mecánico.

3. Fijamos el Cabezal Universal

a.

Introducimos los tornillos y

apretamos con suavidad.

b.

Al final, debemos apretar con fuerza para que los tornillos queden bien colocados.

Ventajas

del Cabezal Universal Divisor:

El cabezal universal divisor sirve como accesorio para el

montaje de piezas; se inclina para facilitar el fresado en ángulo; permite

hacer cualquier número de divisiones. Sirve también como Divisor Simple. Esto

se puede lograr por tener sobre el husillo un plato divisor con ranuras que

permite el operarlo directamente, si antes se ha desconectado el tornillo

sinfín de la corona.

El divisor universal es muy valioso y delicado. No debe

golpearse. El transporte debe ser muy cuidadoso. Hay que

mantenerlo siempre limpio y lubricado.

Montaje de piezas:

El montaje de piezas sobre el cabezal divisor universal

permite hacer en la fresadora ciertas operaciones que de otro modo sería muy

difícil o imposible de hacer.

Por ejemplo:

·

Lograr que la pieza gire en relación

y simultáneamente con el desplazamiento de la mesa (engranajes helicoidales,

brocas, sinfín).

·

Dividir regularmente la periferia de

una pieza (anillos graduados, ruedas dentadas).

·

Fresar piezas en ángulo (engranaje

cónico).

Clasificación:

Los montajes para mecanizar piezas en el aparato divisor,

podemos agruparlos en tres:

1.

Montaje al aire

2.

Montaje entre puntas

3.

Montaje entre copa y punta

Estos son montajes típicos de torno.

La misma disposición de la nariz del husillo, tanto del

torno como del cabezal divisor universal, como también los mismos elementos

empleados, (copas, puntos de centraje, contrapunta, bridas) permiten efectuar

los montajes en forma similar.

División directa

División indirecta

División angular

División diferencial

Fresado de ranuras espirales

División directa

En el cabezal divisor universal se puede aplicar el

sistema de división directa, como si se tratara de un divisor simple.

En el procedimiento de división directa no están

engranados el tornillo sin fin y la rueda helicoidal. El engrane se obtiene en

virtud del giro de un cojinete rotativo excéntricamente en que va soportado el

tornillo sin fin. La división se produce en un disco divisor que generalmente

tiene 24 agujeros o muescas (entalladuras) pero algunas veces también 16, 36,

42 ó 60.

El disco divisor en el que encaja un punzón divisor, está

fijado al husillo del cabezal. En cada paso de división, el disco divisor y con

él la pieza girada en las correspondientes distancias entre agujeros. No pueden

obtenerse más divisiones que las que permiten, sin resto, el número de agujeros

o muescas del plato divisor. De este modo pueden realizarse divisiones son

dispositivos sencillos, que generalmente poseen discos recambiables. Mediante

la división directa se opera más rápidamente que con los otros procedimientos.

El divisor universal funciona en esta forma por tener un

planto con ranuras, fijo al husillo principal, y un trinquete que encaja en las

ranuras.

Generalmente el plato trae 24 ranuras o agujeros , pero

algunos traen 16 – 32 – 42 - 60 ranuras.

La siguiente es la fórmula para la división directa con

cabezal divisor universal:

VM = K/Z

VM = número de ranuras que se deben girar o vueltas manivela

K = número de ranuras del plato (constante del divisor

según relación de transmisión:40-60-120)

Z = número de divisiones que se requieren o numero de

dientes a taller o fresar.

Observaciones:

La división directa es muy limitada.

Es aplicable cuando las divisiones que se requieren

obtener corresponden a un submúltiplo del número de ranuras del plato.

Para fresar cada cara es necesario encajar el trinquete en

la ranura correspondiente y bloquear el husillo del cabezal.

No hay que contabilizar la ranura donde quedó el trinquete

para la nueva división.

Desencajar el trinquete para cada nueva división.

Si el cabezal lo permite, aislar el husillo de la rueda

(corona) ya que el movimiento entre ambos no es necesario.

División Indirecta

Es uno de los sistemas de división que permite obtener un determinado número de

divisiones, que no se lograrían por la división directa.

En la división indirecta el husillo del cabezal divisor es

accionado a través de un tornillo sin fin y una rueda helicoidal.

La relación de

transmisión del mecanismo de tornillo sin fin es 40 : 1, es decir que 40

revoluciones de la manivela divisora suponen una revolución del husillo del cabezal divisor.

Si, por ejemplo, se

quiere tener una división decimal, para cada paso parcial serán necesarias 40 :

10 = 4 vueltas de la manivela divisora.

Para 32 divisiones, por ejemplo, se necesitarán 40 : 32 =

1 8/32 = 1 ¼ revoluciones.

Para poder realizar el ¼ de revolución, hará falta un disco de

agujeros con una circunferencia de agujeros cuyo número sea divisible por 4,

por ejemplo la circunferencia de 16 agujeros daría ¼ de 16 = 4. La manivela

divisora desplazable radialmente se ajusta en esta circunferencia de agujeros y

se hace girar en 4 distancias entre agujeros. En este procedimiento de división

se sujeta el disco de agujeros mediante la clavija de fijación.

Los discos de agujeros

o platos agujereados son

recambiables o intercambiables según los cálculos previos de taller.

Tienen por lo general de seis a ocho circunferencias

concéntricas de agujeros con diferentes números de agujeros. Dentro de cada

circunferencia las distancias entre agujeros son iguales. La división se

facilita mediante la utilización de la tijera de dividir. Se ahorra uno el tiempo perdido en el engorroso recuento de

agujeros, expuesto además a equivocaciones. Entre ambos brazos de la tijera

siempre tiene que haber un agujero más que el número de espacios entre ellos

que se había calculado. Para evitar errores en la división hay que tener

cuidado al seguir dividiendo, de que la manivela gire siempre por error, habrá

que retroceder suficientemente la manivela para eliminar la acción del recorrido muerto, y entonces volver a girar hacia

delante.

También pueden realizarse por el procedimiento indirecto

divisiones que vayan dadas en forma de ángulo.

Figura : Discos de agujeros

Figura: Empleo de la tijera en la división

Las operaciones de cálculo se ejecutan tomando como base la relación existente entre

el tornillo sinfín y el número de dientes de la corona.

La regla para determinar el número de vueltas de la

manivela, el número de agujeros y la circunferencia de agujeros del disco

divisor, así:

Consideremos la relación 1/40, o sea que la corona tiene

40 dientes y el tornillo sinfín una entrada. Cuando hayamos dado una vuelta en

el tornillo sinfín, la corona habrá desplazado un diente y el husillo 1/40 de

vuelta.

Si hacemos girar la manivela 20 vueltas, la corona se

habrá desplazado 20 dientes, y por lo tanto, el husillo con la pieza habrá dado

½ vuelta.

Para saber el número de vueltas que se deben dar a la

manivela con objeto de lograr un determinado número de divisiones en el

husillo, aplique la siguiente fórmula:

F = K

N

F = número de vueltas de la manivela

K = número de dientes de la corona

N = número de divisiones por efectuar

División Angular

La división angular es otro de los sistemas de división

que se pueden realizar con la ayuda del cabezal divisor universal, cuando la

medida entre divisiones sobre una circunferencia está dada en grados y minutos.

El ángulo entre divisiones tiene su vértice en el centro

de la pieza.

División en grados:

Como el husillo del cabezal gira 360 grados en una vuelta,

en una sola vuelta de la manivela gira

360/40 = 9 grados (con una relación de 1/40)

Por tanto, si se quiere desplazar un número determinado de

grados, se aplica la siguiente fórmula:

F = G

A

F = número de vueltas de la manivela

G = valor del ángulo entre divisiones

A = giro de la manivela en una vuelta (9 grados)

División diferencial

La división diferencial constituye una ampliación del

procedimiento indirecto de división. Se emplea en lo casos en que no es posible

la división indirecta por no existir en ninguno de los discos los agujeros, las

circunferencias de agujeros necesarias. Se elige por ello un número auxiliar de

división (T´) que pueda ser obtenido por división indirecta y que pueda ser

mayor o menor que el número pedido (T). La diferencia resultante (T´ - T) se

compensa mediante un movimiento de giro del disco de agujeros se produce

partiendo del husillo del cabezal a través de ruedas de cambio. Debe marchar

paralelamente al movimiento de la manivela de división cuando T´ es mayor que

T, tener sentido opuesto cuando T´ se eligió menor que T. En la división

diferencial el disco de agujeros no debe quedar sujeto a la carcasa mediante la

clavija de fijación, tal como suceda en la división indirecta (Figura 25).

Tiene que poder girar, con la clavija suelta.

Figura: Divisor diferencial.

Fresado

de ranuras espirales (HELICOIDALES)

En el fresado de ranuras (ranuras helicoidales), como por

ejemplo en la fabricación de fresas con un dentado especial, de escariadores,

de brocas espirales, así como de brocas helicoidales, es necesario que el útil

realice durante el proceso de fresado un movimiento rectilíneo y uno de rotación.

El movimiento rectilíneo de avance se realiza por medio

del husillo de mesa. El movimiento uniforme de giro se produce partiendo del

husillo de mesa, a través de ruedas de cambio, ruedas cónicas, ruedas rectas,

disco de agujero, clavija divisora, tornillo sin fin y rueda helicoidal, sobre

el husillo del cabezal divisor (Figura 26). No pueden proveerse de ranuras

espirales nada más que las piezas cuya división pueda realizarse por el métodoindirecto. En el

fresado de ranuras helicoidales hay que elegir la relación de dientes de las

ruedas de cambio de tal modo que el avance de la mesa para una revolución

completa de la pieza sea igual al paso pedido para la hélice.

Figura: Fresado de ranuras helicoidales.

La pieza tiene que colocarse mediante basculación de la

mesa de la máquina oblicua al eje de la pieza con oblicuidad igual al ángulo de

posición o de ajuste b . Esto no resulta posible de conseguir nada más que en

una fresadora universal o en una máquina fresadora dotada de un cabezal

basculante.

Si las piezas han de llevar varias ranuras espirales,

tendrá que realizarse la división de las distintas ranuras igualmente con el

cabezal divisor.

Con objeto de disminuir la proporción, a veces importante,

de los tiempos invertidos en la de fresar, así como para satisfacer las más

altas exigencias en cuanto a precisión, se emplean aparatos divisores ópticos,

hidráulicos, neumáticos y electro-automáticos.

TEMA 2:

Que es un engranaje, Que es un piñón?

Un engranaje es un elemento mecánico destinado a transmitir el

movimiento de rotación sin deslizar. Dada la dificultad que presenta esa

ausencia de deslizamiento en una superficie lisa, los engranajes presentan una

superficie dentada, destinada a engranar uno con otro, de modo que ese

deslizamiento sea posible, realizando una transmisión del movimiento exacta.

En un engranaje se diferencia:

§ Corona: Que es la

parte exterior, donde están tallados los dientes.

§ Cubo: la parte

central del engranaje, por el que se fija al eje.

Aquí se tratará únicamente las

dimensiones de la corona.

La circunferencia que definiría la

superficie por la cual el engranaje rueda sin deslizar la llamaremos circunferencia

primitiva.

El diámetro primitivo (d)

es el que corresponde a la circunferencia primitiva.

El número de dientes (z),

es el número total de dientes de la corona del engranaje en toda su

circunferencia.

El paso (p) es el arco

de circunferencia, sobre la circunferencia primitiva, entre los centros de los

dientes consecutivos.

Entonces la longitud de la

circunferencia primitiva es:

Luego:

Esto es:

El módulo (m)

de un engranaje es la relación que existe entre el diámetro primitivo y el

número de dientes, que es el mismo que la relación entre el paso y

El módulo es una

magnitud de longitud, expresada en milímetros, para que dos engranajes puedan

engranar tienen que tener el mismo módulo, el módulo podría tomar un valor cualquiera,

pero en la práctica esta normalizado según el siguiente criterio:

De 1 a 4 en incrementos de 0,25 mm

De 4 a 7 en incrementos de 0,50 mm

De 7 a 14 en incrementos de 1 mm

De 14 a 20 en incrementos de 2 mm

Dimensiones y Partes del engranaje

Características del diente de engranaje recto.

§ Circunferencia

exterior: es la circunferencia que pasa por la parte exterior de las cabezas de

los dientes.

§ Diámetro exterior (de): es el que

corresponde a la circunferencia exterior.

§ Circunferencia

interior: es la que pasa por la base de los pies de los dientes.

§ Diámetro interior (di): es el que

corresponde a la circunferencia interior.

§ Cabeza de diente (hc): es la

parte del diente comprendida entre la circunferencia primitiva y la

circunferencia exterior. Toma el valor del módulo: hc= m

§ Pie de diente (hp): es la

parte del diente comprendida entre la circunferencia interior y la primitiva.

Toma el valor de 1,25 veces el módulo: hp= 1,25m

§ Altura del diente (h): es la

distancia entre la circunferencia interior y la exterior. Por tanto tiene el

valor de 2,25 veces el módulo: h= 2,25m

§ Longitud del diente (b): es la

anchura de la corona, sobre la que se tallan los dientes, en general suele

tener un valor de 10 veces el módulo: b= 10m

En el sistema inglés

de unidades, con la pulgada como unidad de

longitud, el cálculo de engranajes emplea el denominado diámetro Pitch.

Para un engranaje

dado, el diámetro Pitch (Pt) es igual al número de dientes por pulgada en el

diámetro primitivo. La relación entre el diámetro Pitch y el módulo es:

EJERCICIOS Y PRACTICAS DE APLICACIÓN

CON EL DIVISOR UNIVERSAL:

1. Resolver correctamente problemas teóricos técnicos de división

directa, indirecta, diferencial y helicoidal.

2. Mecanizar superficies metálicas en

la fresadora universal según orden operacional utilizando el divisor universal.

3. Mecanizar piñones de dientes

rectos sistema modular y diametral pitch según instrucción del docente titular.

4. Mecanizar piñones helicoidales

según instrucción del docente titular del taller

5. Terminar mecánicamente los piñones

fresados en el divisor universal en el torno paralelo según plano y

especificaciones técnicas de los engranajes normalizados.

CUESTIONARIO

PARA ENTREGAR IMPRESO Y EN CARPETA TAMAÑO CARTA BLANCA EL DIA 13 MARZO 2013

HORA 1.00 PM.

INSTITUTO TECNICO INDUSTRIAL FRANCISCO JOSE

DE CALDAS

TECNOLOGIA DE FRESADO -DIVISOR UNIVERSAL- ENGRANAJES-

LIC. JOSE ARNULFO VILLANUEVA M.

ALUMNO: ____________________________GRADO:________CODIGO:____

CONTESTE: (V) VERDADERO o (F)

FALSO y EXPLIQUE JUSTIFICANDO SU RESPUESTA:

1. ( ) ¿LA

RUEDA DENTADA Y EL TORNILLO SIN FIN TRANSMITEN MOVIMIENTOS ENTRE

EJES

PERPENDICULARES?

2. ( ) ¿LA RUEDA DENTADA SE LLAMA TAMBIEN CORONA?

3. ( )

¿EL DIVISOR UNIVERSAL ES EL MISMO CABEZAL DIVISOR?

4. ( ) ¿EN EL DIVISOR UNIVERSAL SE MECANIZAN

PIEZAS CILINDRICAS?

5. ( ) ¿

EL DIVISOR UNIVERSAL ES UN MECANISMO REDUCTOR?

6. ( ) ¿EL CABEZAL DIVISOR NO ES UN ACCESORIO DE LA FRESADORA UNIVERSAL?

7. ( ) ¿ EL NUMERO DE DIENTES DE LA CORONA ENTRA EN CONTACTO DIRECTO CON EL

TORNILLO SINFÍN EN EL

CABEZAL DIVISOR?

8. ( ) ¿LA

RELACIÓN ENTRE EL NUMERO DE GIROS DE LA CORONA

O REVOLUCIONES DEL

TORNILLO SINFIN SE LLAMAN RELACIÓN DE TRANSMISIÓN?

9. ( ) ¿LAS

RUEDAS DENTADAS TALLADAS CON EL DIVISOR UNIVERSAL GARANTIZAN

TRANSMISIÓN DE

MOVIMIENTO Y POTENCIA?

10. ( ) ¿AL

PICAR UN PIÑÓN DE 34 DIENTES EN UN DIVISOR DE K=40 LE CORRESPONDE 1

VUELTA, 9 AGUJEROS,

EN EL PLATO 51?

11. ( ) ¿AL

TALLAR UN PIÑÓN DE 28 DIENTES EN UN K=60

LE CORRESPONDE 2 VUELTAS, 7

AGUJEROS, EN EL

PLATO?

12. ( ) ¿EN

LOS CÁLCULOS DE UN PIÑÓN DIENTES RECTOS EL MODULO ES LA RELACIÓN ENTRE

EL DIÁMETRO PRIMITIVO Y EL NUMERO DE DIENTES?

13. ( ) ¿EL DIÁMETRO EXTERIOR ES IGUAL AL

DIÁMETRO PRIMITIVO MAS EL MODULO?

14. ( ) ¿SE CALCULA EL DIÁMETRO EXTERIOR,

SUMÁNDOLE 2 AL NUMERO DE DIENTES Y

MULTIPLICADO POR EL

MODULO?

15. ( ) ¿LA ALTURA DEL DIENTE ES EL PRODUCTO DE 2.167 MULTIPLICADO POR EL MODULO?

16. ( ) ¿EL DIÁMETRO PRIMITIVO ES EL PRODUCTO DE

MULTIPLICAR EL MODULO POR EL

NUMERO DE DIENTES?

17. ( ) ¿LA FORMULA PARA EL DIÁMETRO INTERIOR ES:

DI = DP + 2.167 x

M?

18. ( ) ¿LA

FORMULA PARA EL DIÁMETRO EXTERIOR ES: DE = M. ( Z + 2 )?

19. ( ) ¿LA

FORMULA PARA EL MÓDULO ES: M = DE / Z +2 ?

20. ( ) ¿LA FORMULA VUELTAS MANIVELA ES : VM = K / 3.14 ?

21. ( ) ¿PARA CALCULAR EL DIAMETRO PRIMITIVO ES

NECESARIO SOLAMENTE EL MODULO?

22. ( ) ¿PARA CALCULAR DISTANCIA ENTRE CENTROS DE

PIÑONES ES NECESARIO LOS

DIAMETROS PRIMITIVOS?

23. ( ) ¿ LAS CONSTANTES k DE

LOS DIVISORES ES LA RELACION ENTRE LA CORONA Y EL

TORNILLO SINFÍN?

24. ( )

¿CUÁNTAS VUELTAS MANIVELA SE LE DEBE GIRAR EN EL DIVISOR UNIVERSAL PARA

FRESAR 5 CARAS DEL

MATERIAL, SI LA CONSTANTE ES DE 40?

25. ( ) ¿LAS FRESAS MODULARES 1.5 VIENEN EN JUEGO

DE OCHO FRESAS? DIBUJE UNA TABLA

26.

DIBUJAR ENGRANAJES EN ACAD, RHINOCEROS,

MASTERCAM, SOLID EDGE SEGÚN PLANOS Y CALCULOS QUE DETERMINE EL DOCENTE TITULAR.

BIBLIOGRAFÍA Y CIBERGRAFIA:

- http://www.youtube.com/watch?v=D5lxeR0vs54&feature=related

- http://www.youtube.com/watch?v=h_4aLoQrwFs&feature=fvwrel

- http://www.eltallerderolando.com/?p=1668

- http://www.slideshare.net/YHOYO/dibujo-de-engranajes

- http://www.slideshare.net/ESCALANTE79/engranes-6735052

- http://concurso.cnice.mec.es/cnice2006/material107/mecanismos/mec_cremallera-pinon.htm